Spiegelschleifmaschine

Spiegelschleifen mit der Maschine ist in Deutschland noch nicht sehr weit verbreitet. Sehen Sie nun einen kleinen Film und lesen Sie meinen Artikel aus der Zeitschrift "interstellarum" Ausgabe 85.

Viel Spaß beim Ansehen des Films!

Technische Daten:

Maschinengewicht rund 150 kg; maximal möglicher Durchmesser des Glasrohlings 40"; Schwenkbereich des Schleifarmes +/-35°; Linearbewegung des Tisches +/-150mm;

Geschwindigkeit des Drehtellers 3 U/min; Tooldrehzahl bis 60 U/min; Schleifarm max. 72 Ausschläge/min.

Alle Rechte an dieser Spiegelschleifmaschine sind das Eigentum von Armin Erndt.

Nachbau zu kommerziellen und nichtkommerziellen Zewecken nur mit ausdrücklicher schriftlicher Genehmigung!

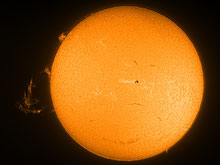

Zwischenzeitlich wurde die Maschine weiterentwickelt. Die Drehzahl des Toolmotors lässt sich nun regeln. Diese Verbesserung führt dazu, dass die Oberfläche glatter auspoliert werden kann und eine Korrektur von Abweichungen an einer bestimmten Stelle leichter möglich ist. Im Anschluss nun ein Bild der sphärischen Oberfläche. Die Abweichungen sind minimal.

Mit der Maschine auspolierte Sphäre

Ein für eine Maschine erstaunliches Ergebnis.

Artikel Interstellarum 85 Dez./Jan. 2013

Spiegelschleifen 2.0

von Armin Erndt

Selbstbauprojekt für Enthusiasten

Eine selbst gebaute Spiegelschleifmaschine

Jeder passionierte Teleskopbauer kennt das Problem: Bezahlbare Spiegel sind nur in gewissen „Konfektionsgrößen“ erhältlich. Soll ein individuelles Gerät verwirklicht werden, z.B. große Öffnung und kurze Brennweite, muss man sich die Optik entweder mühevoll selbst schleifen oder für viel Geld schleifen lassen. Grund genug, über den Bau einer Spiegelschleifmaschine nachzudenken.

Der periodische Fehler

Maschinen leiden unter einem grundlegenden Problem. Soll eine Maschine eine fortlaufende Bewegung machen, so macht sie diese Bewegung immer gleich. Stellen wir uns vor, wir würden einen Spiegel von Hand schleifen. Vor uns stünde ein runder massiver Tisch. In seiner Mitte ist eine runde Granitscheibe mit einem Durchmesser von 8“ mit drei 120° versetzt angebrachten Holzklötzen lose zentriert. Auf der Granitfläche wird Schleifkorn in Pulverform und Wasser aufgetragen. Nun nehmen wir eine Glasscheibe von gleichem Durchmesser zur Hand. Diese Glasplatte legen wir zentrisch auf den Stein. Beide Hände greifen links und rechts an das Glas und schieben dieses, immer die Mitte querend, vor- und rückwärts bis der Rand der Glasscheibe jeweils etwa ein Drittel des Glasdurchmessers überhängt. Bei jeder zehnten Bewegung laufen wir im Uhrzeigersinn je einen Schritt weiter und drehen auch den Glasrohling jeweils ein Stück in eine fortan gleichbleibende Richtung. Das zwischen beiden Platten befindliche Schleifmedium trägt nun an beiden Flächen Material ab. Betrachtet man den Vorgang genau, stellt man fest, dass an der Glasplatte mehr Material in der Mitte abgetragen wird. Bei dem unten liegenden Stein ist es genau umgekehrt. Hier wird am Rand mehr Schleifwirkung erzielt. Völlig von selbst wird die untere Platte konvex, während die obere konkav geschliffen wird. Die untere Platte wird beim Schleifen als Tool bezeichnet. Die beiden Flächen werden von selbst genau gegengleich. Da der Mensch nie eine Bewegung zweimal genau gleich ausführen kann, kommt es bei jeder Bewegung zu geringen Abweichungen. Die „Strichführung“ ist mal etwas länger, mal kürzer, findet mal mehr links, dann wieder ein Stück weiter rechts statt. Genau darin liegt der Schlüssel für einen perfekten Schliff. Durch das „Chaosprinzip“ ist es quasi unmöglich, eine Stelle mehrfach zu treffen. So wird ganz von selbst unterbunden, dass an einer Stelle mehr Material abgetragen wird als anderswo. Gehen wir einen Schritt weiter: Stellen wir uns vor, was passiert, wenn die Bewegungen automatisiert würden. Die unten liegende Granitplatte würde sich motorgetrieben drehen. Ein sich hin und her bewegender Arm würde unsere Glasplatte führen, welche sich ebenfalls motorgetrieben von selbst dreht. Nehmen wir an, die Antriebe würden alle Bewegungen ähnlich schnell und mit gleichem Druck ausführen wie wir es vorher von Hand gemacht haben. Die Maschine würde im Gegensatz zum Menschen jede ihrer Bewegungen immer exakt gleich ausführen. Nach einer bestimmten Zeit würde eine beliebige Stelle ein weiteres Mal gequert. Dann, nach erneut derselben Periode, ein drittes Mal und so weiter. Genau an dieser Stelle wäre später eine Abweichung von der idealen Fläche messbar. Der periodische Fehler hat den Glasrohling unbrauchbar gemacht. Der Maschine fehlt das für den Erfolg so wichtige „Chaosprinzip“.

Der Technik ein Schnippchen schlagen

Wie bekommt man nun dieses Problem in den Griff? Selbstverständlich werden heute längst Spiegel maschinell hergestellt. Hochkomplexe Maschinen ahmen dabei das Schleifen von Hand nach. Aufwändige Steuerungen sorgen dabei für das nötige Chaos. Solche Maschinen kosten Millionenbeträge und sind für den Hobbykeller wohl eher ungeeignet. Um trotzdem eine Maschine bauen zu können, die die körperlich schwere Arbeit des Spiegelschleifens erledigt, muss zunächst überlegt werden, welche Erwartung man an so eine Maschine hat. Ein Gerät, bei dem ein Glasrohling eingelegt wird und nach einigen Stunden vollautomatisch ein fertig geschliffener Spiegelrohling entsteht, ist mit vertretbarem Aufwand nicht machbar. Der Schlüssel zum Erfolg liegt in der Erkenntnis, dass ein Halbautomat hier die beste Lösung ist. Ganz bewusst wurden Teile der Maschine nicht automatisiert. Die komplette Reinigung des Glasrohlings und die Bestückung der Maschine mit frischem Schleifkorund sowie das Aufbringen von Wasser erfolgt weiterhin von Hand. Der Schleifprozess wird also, immer wenn das Schleifkorund verbraucht ist, unterbrochen. Der Schleifarm wird angehoben und der Spiegel gereinigt. Nach dem Bestücken mit frischem Wasser und Schleifkorn wird an wahlloser Stelle weitergearbeitet. Dieses geschieht bei grober Körnung etwa alle vier Minuten. Auf diese Weise wird die Wahrscheinlichkeit eines periodischen Fehlers gegen null reduziert. Zusätzlich wird die sogenannte Strichführung während des Schleifens stetig verändert, was durch eine Längenänderung der Schubgestänge erreicht wird. Diese Art der Vorgehensweise hat weitere Vorteile. Man muss ständig anwesend sein und den Vorgang überwachen. Schon die Geräuschkulisse beim Schleifen verrät hierbei, ob ein Problem entsteht. Auch beim Handschliff ist es so, dass das Schleifgeräusch sehr laut ist, wenn frisches Schleifkorn aufgetragen wird. Nach und nach wird das Geräusch leiser bis es fast sanft klingt. Das Schleifkorn ist zermahlen und muss erneuert werden.

Kontrolle der Fläche

Auch bei der Herstellung eines Spiegelrohlings von Hand geht nichts ohne Kontrolle. Dazu muss erst einmal bekannt sein, welche Form so ein Rohling haben muss. Die angestrebte Form ist eine absolut gleichmäßige Sphäre. Ein kreisrunder Ausschnitt einer Kugel also. Die Überprüfung der Form ist leichter als man denkt: Auf der Glasoberfläche werden mit wasserfestem Filzstift Linien gezogen, die sich in der Mitte kreuzen. Schleift man ein wenig, kann man sehen, ob die Striche zuerst am Rand oder zuerst im Zentrum verschwinden. Verschwinden die Filzstiftlinien auf der gesamten Fläche absolut gleichmäßig, hat man eine gute Sphäre. Jeder, der schon einen Spiegel von Hand geschliffen hat, weiß, dass die Strichführung entscheidend ist. Die Art und Weise also, mit welcher Bewegung der Glasrohling über das Tool geführt wird. Bei der oben geschilderten Methode gilt als grobe Faustregel: lange Bewegungen führen zu einem Mehrabtrag im Zentrum - kurze Bewegungen führen zu einer Absenkung des Randes. Hat man eine Bewegung gefunden, bei der gleichmäßig abgetragen wird, spricht man von einer neutralen Strichführung. Nun muss nur noch die Tiefe erreicht werden, die für die gewünschte Brennweite nötig ist, die sogenannte Pfeiltiefe. Ist diese mit grober Körnung erreicht, beginnt man damit, die Fläche nach und nach feiner zu schleifen.

Verkehrte Welt

Als ob das noch nicht genug Herausforderung beim Bau einer Maschine wäre, kommt noch ein weiteres Problem hinzu. Aus technischer Sicht ist es schlecht, den Glasrohling oben zu lagern. Er muss unten auf einem Drehteller ruhen. Dieses hätte bei zwei gleich großen Plattendurchmessern allerdings zufolge, dass nicht der Glasrohling sondern das Tool die benötigte sphärische Form annimmt. Jetzt müssen also alle Bewegungsabläufe spiegelverkehrt umgesetzt werden. Man verwendet hier eine Methode, welche auch bei sehr großen Spiegeln zum Einsatz kommt. Was eingangs beschrieben wurde, nennt sich MOT „mirror on top“-Methode. Für kleine bis mittelgroße Spiegel eine gute Wahl. Wenn der Glasrohling aber größer und schwerer wird, geht man einen anderen Weg. Der Glasrohling wird unten gelagert und das Tool oben geführt. Diese Art zu schleifen nennt man TOT „tool on top“-Methode. Um zu vermeiden, dass das Tool konvex wird, macht man dieses nur ca. dreiviertel so groß wie den Glasrohling.

Die Bewegungen im Einzelnen

Zunächst musste erfasst werden, welche Bewegungen nötig sind, um einen Maschinenschliff zu ermöglichen. Zum einen geht es um die Drehbewegung des Glasrohlings und die Rotation des Tools. Zum anderen muss das Tool vor- und rückwärts über den Glasrohling bewegt werden. Um in den Schleifprozess eingreifen zu können, musste auch eine Möglichkeit realisiert werden, das Tool anzuheben. Da die Schleifbewegungen von Hand imitiert werden sollen, musste der sich drehende Glasrohling auch noch linear bewegt werden. Alle Bewegungen müssen völlig frei einstellbar und in ihrer Geschwindigkeit regelbar sein. Zusätzlich musste eine Möglichkeit gefunden werden, das oben hängende, sich drehende Tool pendelnd zu lagern und es dabei zu zentrieren. Es dauerte fast ein Jahr bis ein schlüssiges Konzept in Form einer einfachen Zeichnung vorlag. Die Maschine sollte auch nicht zu klein gebaut werden, da große Spiegel mit kurzer Brennweite im Trend liegen. Als maximaler Durchmesser wurde 40“ gewählt. Die Ausführung der Maschine musste insgesamt entsprechend stabil umgesetzt werden, trotzdem sollte kein tonnenschweres Gerät entstehen. Die nötige Stabilität sollte durch einen Rohrrahmen geschaffen werden. Dieser Rahmen musste so konstruiert werden, dass er alle auftretenden Kräfte aufnimmt und das Auftreten von Schwingungen unterdrückt.

Den Rohling lagern

Eines der wesentlichen Probleme beim Bau einer Schleifmaschine ist es, den Glasrohling plan auf einem Tisch zu lagern, während dieser motorgetrieben gedreht wird. Der sich drehende Rohling muss unter dem Tool absolut plan laufen. Ein Höhenschlag würde das Schleifen unmöglich machen. Kollege Zufall wollte es, dass ein ausgedienter runder Frästisch angeboten wurde, welcher ideal für diesen Zweck geeignet war. Dieser fast sechzig Kilo schwere Apparat musste auf Motorantrieb umgebaut werden. Es wurden Riemenscheiben gedreht und ein Getriebemotor zusammen mit einer Riemenspannvorrichtung unterhalb des Tisches montiert. Außerdem wurde der Frästisch komplett zerlegt und überholt, um Probleme von vornherein auszuschließen. Der Frästisch dient nur als drehende Plattform. Auf ihm wurde eine runde Multiplexplatte befestigt, welche als Auflagefläche für den eigentlichen Glasrohling dient. Der Durchmesser dieser Platte kann je nach Projekt gewählt werden. Je größer der Spiegel werden soll, desto dicker muss auch die Trägerplatte dimensioniert werden, um eine Vorformung unter Last zu vermeiden. Der Rohling selbst wird auf der Platte mithilfe von 120° versetzt angebrachten Holzdübeln lose zentriert. Eine ringsum vertieft gefräste Rille in der Multiplexplatte nimmt überschüssiges Wasser und verbrauchtes Schleifmittel auf.

Der Grundrahmen

Die Maschine brauchte eine gute Basis. Ein Rahmen aus Rechteckrohr wurde gebaut. Die nötigen Teile hierfür wurden auf einer Metallbandsäge geschnitten und der Rahmen mithilfe von Schweißlehren geschweißt. Die Schweißlehren ermöglichen ein genaues Ausrichten der Teile und verhindern Verzug durch die enorme Hitze beim Schweißen. Es entstand ein rechteckiger Hauptrahmen mit vier Beinen und Zugstreben. Mithilfe eines zweiten kleineren Hilfsrahmens wurde der Drehtisch auf dem Grundrahmen mithilfe von Kugellagern linear gelagert. Diese Lagerung wurde so ausgeführt, dass eine genaue Ausrichtung des Drehtisches über Einstellschrauben möglich ist. Am hinteren Rahmenende wurden eine stabile Säule und eine Eisenplatte angeschweißt. Die Säule sollte später den Schleifarm und dessen Lagerung tragen. Aufgrund des hohen Gewichtes der Schleifarmkonstruktion wurde die Säule zusätzlich mit Streben auf dem Hauptrahmen abgestützt. Zum Abschluss erhielt der Rahmen noch eine Wasserauffangwanne sowie Räder, um die Maschine später bewegen zu können.

Schleifarm und Toolantrieb

Wie bereits oben beschrieben lag das Problem einen Schleifarm zu bauen darin, dass dieser nicht nur die Pendelbewegung des Tools ausführen, sondern auch noch anzuheben sein muss, um beispielsweise Schleifmittel und Wasser wechseln zu können. Um ein Heben und Senken zu ermöglichen, wurde ein bewegliches Parallelogramm aus Rechteckrohr gebaut. Eine stirnseitig angebrachte Metallplatte trägt den eigentlichen Schleifmotor. Über den gesamten Weg wird der Schleifmotor exakt lotrecht zum Drehteller geführt. Das eigentliche Heben und Senken des Schleifarmes wurde über einen ausgedienten Wagenheber realisiert. Nun musste dieser komplette Schleifarm noch über Lagerböcke vertikal gelagert und mit der hinteren Säule verbunden werden. Auch hier wurde sehr aufwändig gebaut, da Schwingungen komplett unterdrückt werden sollten. Der zweite Motor wurde seitlich an der Maschine verschraubt. Auf seiner Abtriebswelle wurde ein verstellbarer Exzenter platziert. Um die Bewegungen zum Schleifarm und zum Frästisch zu leiten, wurden in der Länge einstellbare Schubgestänge mit Gelenken angefertigt. Eines dieser Gestänge bewegt den Schleifarm mit variablem Ausschlag bis +/-35°, während ein zweites für die ebenfalls variable Linearbewegung +/- 150mm des Frästisches sorgt. Fährt der Schleifarmmotor eine Umdrehung, beschreibt der Toolträger auf dem stehenden Drehteller eine Ellipse. Diese Ellipse kann in ihrer Länge und Breite frei eingestellt werden. Doch auch eine Verlagerung der Ellipse auf dem Drehteller ist in jeder Richtung möglich. Jetzt musste nur noch ein mittels Gummiplatte pendelnd gelagerter Toolträger realisiert werden. Die Maschine wurde verkabelt und die Steuerung sowie ein Frequenzumrichter zur Drehzahlsteuerung in einem Schaltpult untergebracht.

Der erste Probelauf

Wie auch beim Handschliff üblich, wurde das eigentliche Tool aus Granit angefertigt. Jetzt konnte der erste Probelauf erfolgen. Die Maschine wurde mit einem 12“ Rohling bestückt und die Schubgestänge entsprechend eingestellt. Es sollte eine Brennweite von f/4,1 geschliffen werden. Die zu erreichende Pfeiltiefe lag somit bei 4,57mm. Siliziumcarbid der Korngröße 60 wurde aufgetragen und die Glasfläche mit Wasser besprüht. Die Maschine wurde gestartet und der Schleifarm abgesenkt. Dieser arbeitet mit einem Anpressdruck von ca.15kg. Später wurden noch zusätzlich fünf Kilo Gewicht zugeladen. Der Schleifarm der Maschine zog von Anfang an ruhig seine Bahnen und der Schleifprozess war deutlich hörbar. Nach rund vier Minuten war das Schleifmedium zermahlen, was sich durch ein deutlich helleres Schleifgeräusch bemerkbar machte. Jetzt wurde der Schleifarm angehoben und die Glasfläche gereinigt, um sie anschließend neu zu bestücken und einen weiteren Durchgang zu starten. Immer wieder wurde, wie beim Handschliff, mit wasserfesten Filzstiftlinien getestet, wo die Maschine gerade Glas abträgt. Bereits nach kurzer Zeit wurde ein Gefühl für die Maschine entwickelt und auch eine neutrale Strichführung (gleichmäßiger Abtrag auf der gesamten Fläche) gefunden. So konnten pro Stunde etwa 0,46mm Pfeiltiefe geschliffen werden. Nach rund zehn Stunden Maschineneinsatz war die Pfeiltiefe erreicht. Nach rund vier weiteren Stunden wurden alle Körnungen bis 3µ ausgeschliffen. Anschließend wurde die sphärische Spiegeloberfläche maschinell auspoliert. Die Maschine übertraf insgesamt alle Erwartungen.

Fazit

Eine Spiegelschleifmaschine bleibt sicher ein Selbstbauprojekt für Enthusiasten. Wer „von der Stange“ gekaufte Spiegel verbaut, geht einen deutlich einfacheren Weg. Sollen aber kurze Brennweiten und große Spiegeldurchmesser realisiert werden, kann sich der Aufwand durchaus lohnen. Es ist schon aus rein körperlicher Sicht ein gewaltiger Unterschied, ob man z.B. einen 24“ f/3 Spiegel von Hand schleift oder den Vorgang „nur“ begleitet und überwacht.

Technische Daten

Maschinengewicht rund 150kg. Maximal möglicher Durchmesser des Glasrohlings bis zu 40“. Maximaler Schwenkbereich des Schleifarmes +/-35°. Maximal mögliche Linearbewegung des Schleiftisches +/-150mm. Geschwindigkeit des Drehtellers 3 U/min. Tooldrehzahl bis 60 U/min. Schleifarm max. 72 Ausschläge/min.

Astronomie-Selbstbau.de

Astronomie-Selbstbau.de